リチウムイオン電池の用途は多岐にわたります。応用分野によって、エネルギー貯蔵用電池、動力用電池、民生用電子機器用電池に分けられます。

- エネルギー貯蔵用バッテリーは、通信エネルギー貯蔵、電力エネルギー貯蔵、分散エネルギーシステムなどをカバーします。

- 動力バッテリーは主に電力分野で使用され、新エネルギー車、電動フォークリフトなどの市場にサービスを提供しています。

- 民生用電子機器向けバッテリーは、スマートメーター、インテリジェントセキュリティ、インテリジェント輸送、モノのインターネットなど、民生および産業分野をカバーしています。

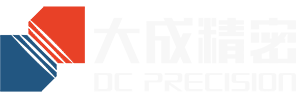

リチウムイオン電池は、主に陽極、陰極、電解質、セパレーター、集電体、バインダー、導電剤などから構成され、陽極と陰極の電気化学反応、リチウムイオン伝導と電子伝導、熱拡散などの反応を伴う複雑なシステムです。

リチウム電池の製造工程は比較的長く、50以上の工程が含まれます。

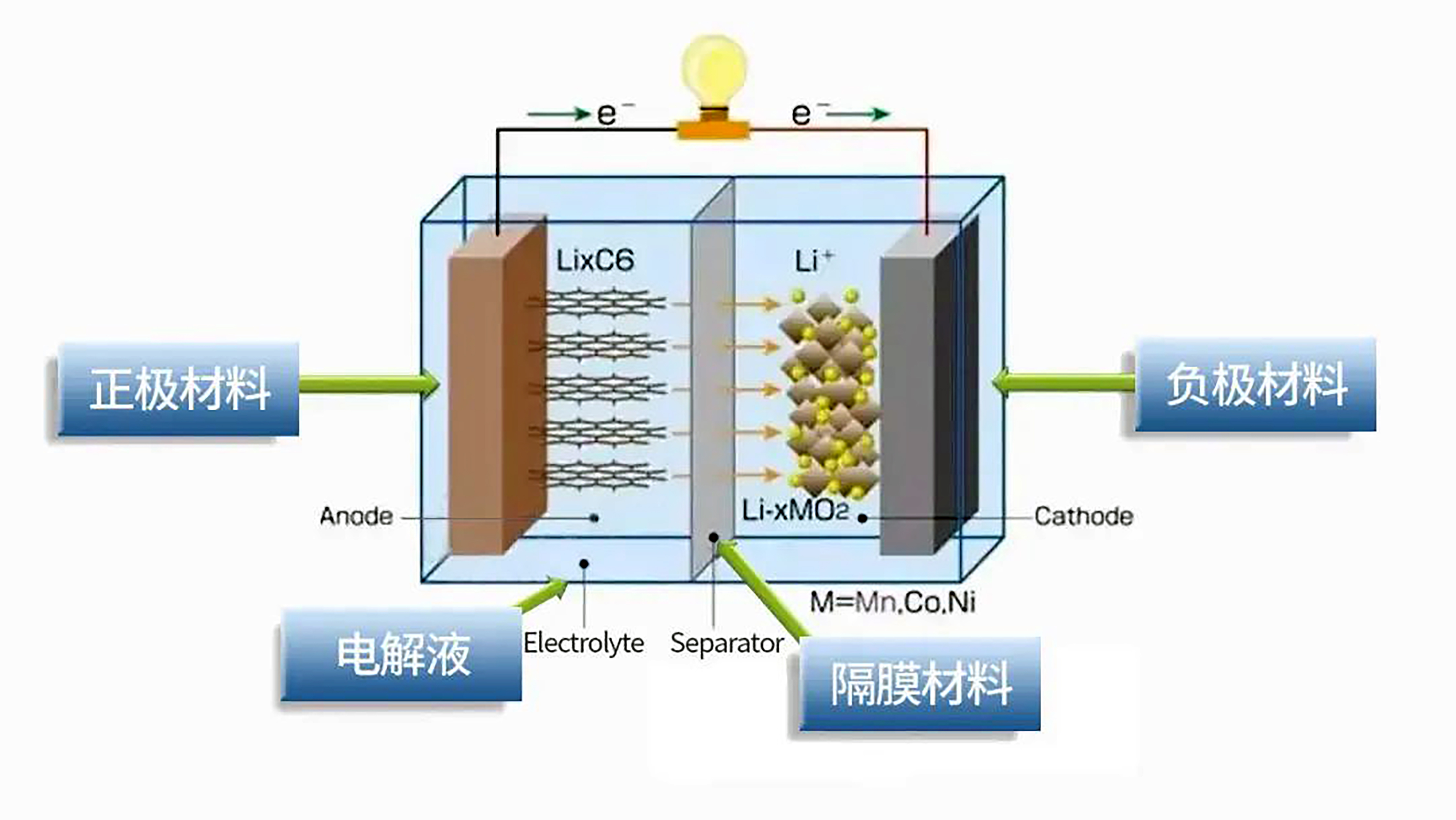

リチウム電池は、その形状から円筒形電池、角型アルミシェル電池、パウチ電池、ブレード電池に分類されます。製造工程には若干の違いがありますが、リチウム電池の製造工程は、前工程(電極製造)、中工程(セル合成)、後工程(成形・包装)に分けられます。

この記事では、リチウム電池製造の前工程について紹介します。

前工程の生産目標は、電極(陽極と陰極)の製造を完了することです。主な工程には、スラリー化/混合、コーティング、カレンダー加工、スリット加工、ダイカットが含まれます。

スラリー化/混合

スラリー化/混合とは、負極と正極の固体電池材料を均一に混合し、溶媒を加えてスラリーを作製することです。スラリー混合はライン前工程の出発点であり、その後のコーティング、カレンダー処理などの工程の完了の前段階となります。

リチウム電池スラリーは正極スラリーと負極スラリーに分かれており、活物質、導電性カーボン、増粘剤、バインダー、添加剤、溶剤などを適切な割合でミキサーに投入し、混合することで、コーティング用の固液懸濁液スラリーを均一に分散させます。

高品質の混合は、後続のプロセスの高品質の完了の基礎であり、バッテリーの安全性能と電気化学性能に直接的または間接的に影響を与えます。

コーティング

コーティングとは、正極活物質と負極活物質をそれぞれアルミニウム箔と銅箔に塗布し、導電剤とバインダーと混合して電極シートを形成する工程です。その後、オーブンで乾燥することで溶剤を除去し、固体物質を基板に接着させて正極・負極シートコイルを作製します。

陰極と陽極のコーティング

カソード材料: 材料には、積層構造、スピネル構造、オリビン構造の 3 種類があり、それぞれ三元材料 (およびコバルト酸リチウム)、マンガン酸リチウム (LiMn2O4)、リン酸鉄リチウム (LiFePO4) に対応します。

負極材料:現在、市販のリチウムイオン電池に使用されている負極材料は、主に炭素材料と非炭素材料です。炭素材料には、現在最も多く使用されているグラファイト負極をはじめ、不規則炭素負極、ハードカーボン、ソフトカーボンなどがあり、非炭素材料にはシリコン系負極、チタン酸リチウム(LTO)などがあります。

フロントエンドプロセスの中核部分として、コーティングプロセスの実行品質は、完成したバッテリーの一貫性、安全性、およびライフサイクルに大きな影響を与えます。

カレンダー加工

塗布された電極はローラーでさらに圧縮され、活物質と集電体が密着することで電子の移動距離が短縮され、電極の厚さが薄くなり、充填容量が増加します。同時に、電池の内部抵抗を低減し、導電性を高め、電池の体積利用率を向上させることで、電池容量を増加させます。

カレンダー加工後の電極の平坦性は、その後のスリット加工の効果に直接影響します。また、電極活物質の均一性も間接的にセル性能に影響します。

スリット加工

スリット加工とは、幅広の電極コイルを必要な幅の細いスライスに連続的に縦方向に切断する加工です。スリット加工では、電極はせん断作用を受けて切断されます。スリット加工後のエッジの平坦度(バリやたわみがない状態)が、性能を評価する上で重要です。

電極の製造工程は、電極タブの溶接、保護粘着紙の貼り付け、電極タブのラッピング、そしてレーザーによる電極タブの切断(後の巻線工程用)から構成されます。ダイカットとは、コーティングされた電極を後続工程のために打ち抜き加工し、成形することです。

リチウムイオン電池の安全性能に対する要件は高いため、リチウム電池の製造プロセスでは、機器の精度、安定性、自動化が強く求められます。

大成精密はリチウム電極測定装置のリーダーとして、X/β線面密度計、CDM厚さおよび面密度計、レーザー厚さ計など、リチウム電池製造の前工程における電極測定用の一連の製品を発売しています。

- スーパーX線面密度計

1600mmを超える塗膜幅の測定に対応し、超高速スキャンをサポートし、薄肉部、傷、セラミックエッジなどの微細な特徴を検出します。クローズドループコーティングの実現に役立ちます。

- X/β線面密度計

電池電極コーティング工程やセパレータセラミックコーティング工程において、測定対象物の面密度をオンライン検査するために使用されます。

- CDM厚さおよび面密度計

コーティング工程に適用可能:コーティングの欠け、材料不足、傷、薄肉部の厚さの輪郭、AT9 厚さ検出など、電極の詳細な特徴をオンラインで検出します。

- マルチフレーム同期トラッキング測定システム

リチウム電池の正極および負極のコーティング工程に使用されます。複数の走査フレームを用いて電極の同期トラッキング測定を行います。5フレーム同期トラッキング測定システムは、ウェットフィルム、正味コーティング量、および電極の検査が可能です。

- レーザー厚さ計

リチウム電池のコーティング工程やカレンダー工程における電極の検出に使用されます。

- オフライン厚さ・寸法ゲージ

リチウム電池のコーティング工程やカレンダー工程における電極の厚さや寸法を検出するために使用され、効率と一貫性が向上します。

投稿日時: 2023年8月31日