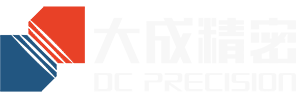

前回は、リチウム電池製造の前工程と中工程について詳しく説明しました。今回は引き続き、後工程についてご紹介します。

バックエンド工程の生産目標は、リチウムイオン電池の成形とパッケージングを完了することです。中間工程ではセルの機能構造が形成されており、これらのセルは後工程で活性化する必要があります。後工程の主な工程は、シェルへの充填、真空焼成(真空乾燥)、電解液注入、エージング、成形です。

Iシェルに

完成したセルをアルミニウム シェルにパッケージングして、電解質の追加を容易にし、セル構造を保護することを指します。

真空焼成(真空乾燥)

ご存知の通り、水はリチウム電池にとって致命的です。水が電解液と接触するとフッ化水素酸が発生し、電池に深刻なダメージを与えるだけでなく、発生したガスによって電池が膨張する可能性があるためです。そのため、リチウムイオン電池の品質への影響を防ぐため、電解液を注入する前に、組み立て工場でセル内の水を除去する必要があります。

真空ベーキングは、窒素充填、真空引き、高温加熱の工程から構成されます。窒素充填は、空気を置換し真空状態を破ることで(長期間の負圧は機器やバッテリーに損傷を与えます。窒素充填により、内部と外部の空気圧がほぼ等しくなります)、熱伝導性を向上させ、水分の蒸発を促進します。この工程の後、リチウムイオンバッテリーの水分検査が行われ、セルが検査に合格した場合にのみ次の工程に進むことができます。

電解質注入

注液とは、予め用意された注液孔から必要量の電解液をバッテリー内に注入する工程を指します。一次注液と二次注液に分けられます。

エージング

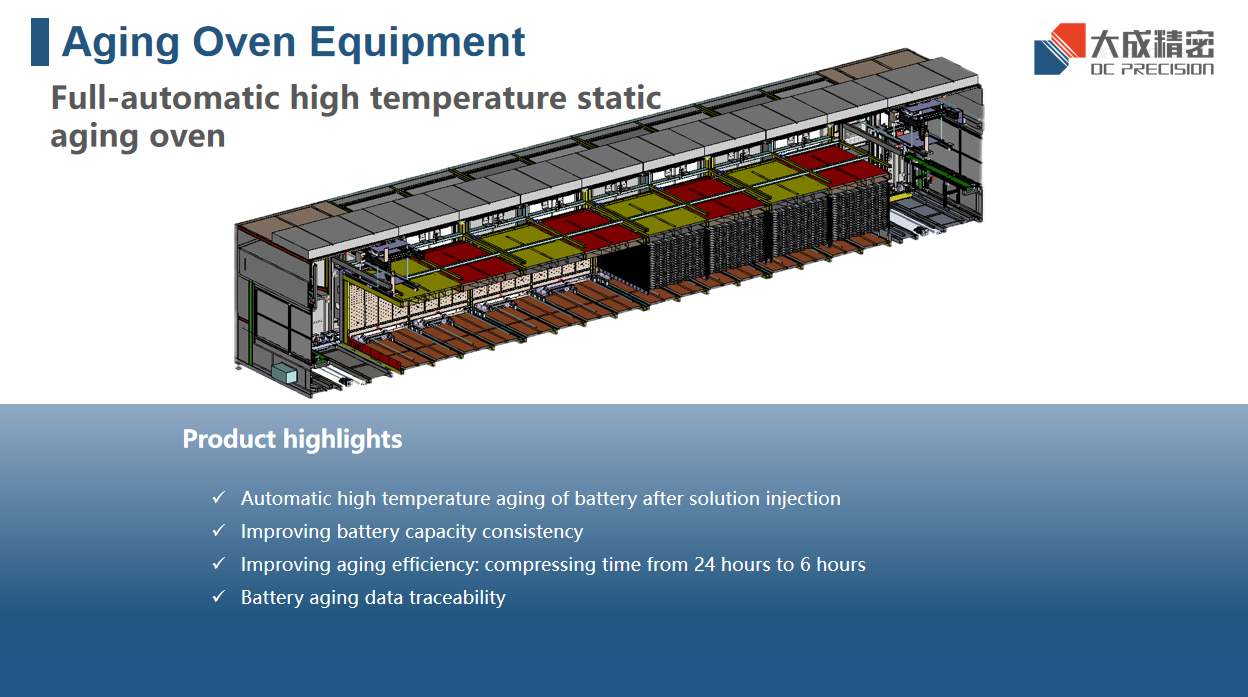

エージングとは、初回充電および形成後のSEI皮膜の配置を指し、常温エージングと高温エージングに分けられます。このプロセスは、初回充電および形成後に形成されたSEI皮膜の特性と組成をより安定させ、電池の電気化学的安定性を確保するために行われます。

F情報

初回充電により電池は活性化されます。この過程で、負極表面に有効な不活性膜(SEI膜)が形成され、リチウム電池の「初期化」が実現されます。

グレーディング

グレーディング、つまり「容量分析」とは、設計基準に従ってセルを形成した後に充放電してセルの電気容量をテストし、容量に応じてグレーディングすることです。

バックエンドプロセス全体において、真空焼成は最も重要な要素です。水はリチウムイオン電池の「天敵」であり、品質に直接関係しています。真空乾燥技術の開発により、この問題は効果的に解決されました。

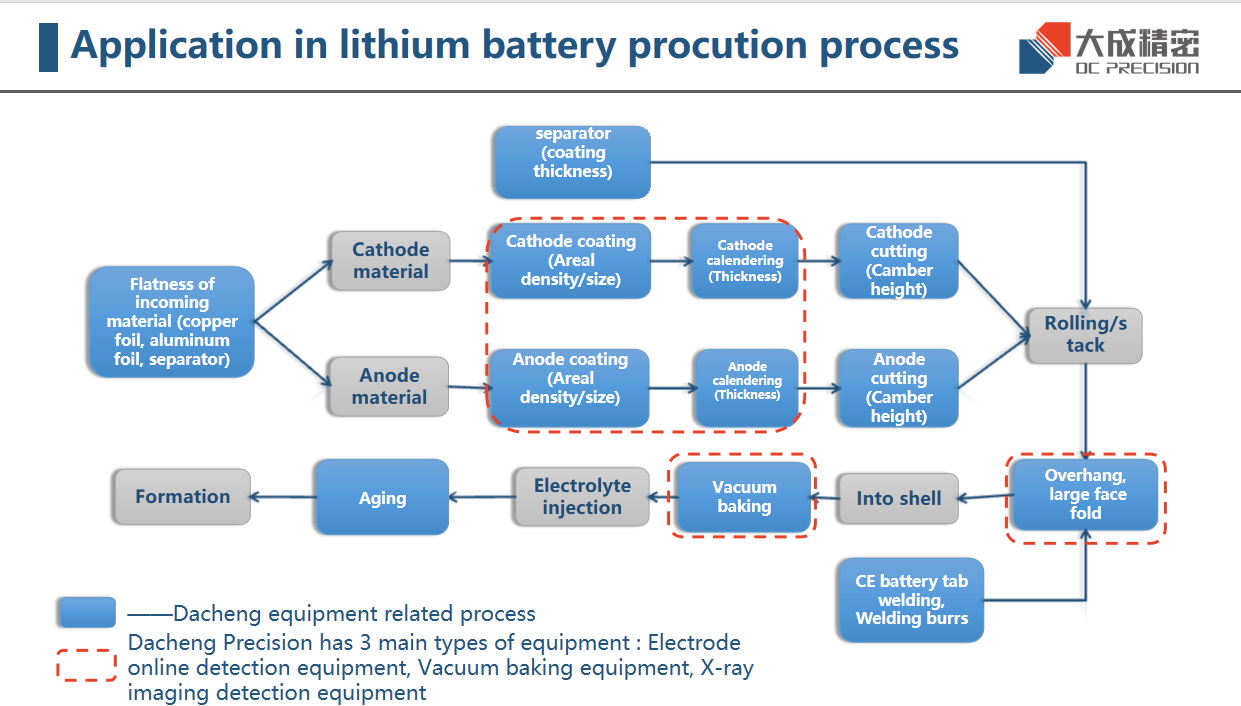

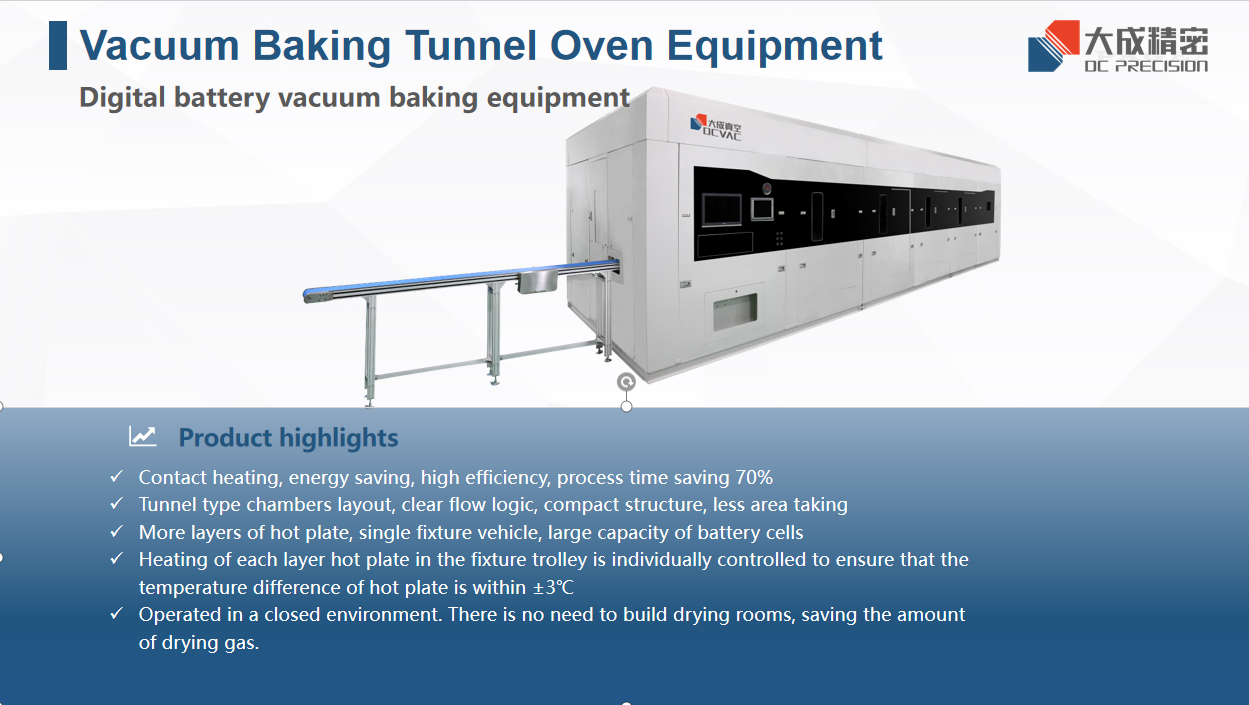

大成精密真空乾燥製品シリーズ

大成精密の真空乾燥製品ラインには、真空焼成トンネルオーブン、真空焼成モノマーオーブン、エージングオーブンの3つの主要シリーズがあります。これらは業界トップのリチウム電池メーカーに採用されており、高い評価と好意的なフィードバックを得ています。

大成精密は、高い技術レベル、優れたイノベーション能力、豊富な経験を備えた専門の研究開発チームを擁しています。真空乾燥技術においては、多層治具統合技術、温度制御システム、真空ベーキングオーブン用循環式積載車配車システムなど、一連のコア技術を開発し、その中核的な競争優位性を築いています。

投稿日時: 2023年9月20日